Los efectos de las micro-paradas en la productividad de una línea de producción

RESUMEN: Las micro-paradas en las líneas de producción tienen un efecto muy relevante sobre su productividad.

Durante décadas las plantas de fabricación se han ido automatizando.

Hoy en día, no sería concebible un entorno industrial sin un muy elevado nivel de automatización.

Una de las expresiones más comunes de todo ello es la proliferación de líneas de producción en las que sucesivas estaciones de trabajo desarrollan todas las acciones que permiten convertir materias primas en un producto final.

Las líneas de producción aumentan de forma importante la productividad, al enlazar máquinas altamente especializadas en una o varias funciones.

Sin embargo, ninguna estación de trabajo es perfecta ni está exenta del riesgo de paradas. Por más que los fabricantes de máquinas han aplicado su ingenio y su capacidad de gestión a la creación de equipos cada vez mejores, no es razonable esperar un funcionamiento sin paros.

En una línea de producción este riesgo magnifica sus efectos por dos razones:

a.- Porque cada parada de cualquiera de las estaciones de trabajo puede afectar a la línea en su conjunto (en ausencia de estaciones o sistemas de acumulación),

b.- Porque la existencia de múltiples estaciones de trabajo en la línea aumenta la probabilidad de que alguna de ellas experimente paradas.

Los efectos de todo ello sobre la productividad total de la línea pueden llegar a ser muy importantes, así como las consecuencias económicas sobre la fábrica.

En una simulación realizada sobre datos hipotéticos podemos comprobar las consecuencias de la existencia de paradas en la línea. Veamos un ejemplo:

| Paros/Turno | Minutos/Paro | Output Real/Teórico |

|---|---|---|

| 0 | 2 | 100% |

| 1 | 2 | 97,5% |

| 2 | 2 | 95,0% |

| 3 | 2 | 92,5% |

| 4 | 2 | 90,0% |

| 5 | 2 | 87,5% |

Datos de base:

* Linea con 6 estaciones de trabajo

* «Paros/turno» = número de paros de cada estación en un turno de 8 horas.

* «Output real/teórico» = % Unidades realmente producidas vs. Teórico.

Es decir, en el escenario más favorable, el hecho de que se produzca un único paro de cada estación de trabajo, durante el turno de 8 horas, con una duración de cada paro de 2 minutos, ya supone una erosión del 2,5% de la producción de la línea respecto de su capacidad teórica.

Si la situación empeora y el número de paros por estación y turno aumenta, la erosión de la capacidad productiva crece hasta situarse en un 12,5% en el escenario de 5 paros por turno.

Como es evidente, el impacto económico de dicha erosión puede ser muy importante, especialmente si la industria en cuestión trabaja a plena capacidad.

Y, en todos estos casos, cualquier paro es relevante. Tanto los fortuitos e imprevistos, como los planificados tienen el mismo efecto sobre la productividad final de la línea.

La presencia de un Regulador Dinámico de Flujo (DFR) puede paliar de manera muy significativa los efectos de las paradas de las estaciones de trabajo que se sitúan “aguas abajo” respecto del propio DFR. Y lo pueden lograr acumulando dinámicamente y en FIFO la producción de las estaciones de trabajo situadas “aguas arriba” lo que permite que éstas puedan continuar produciendo mientras se resuelven dichas paradas.

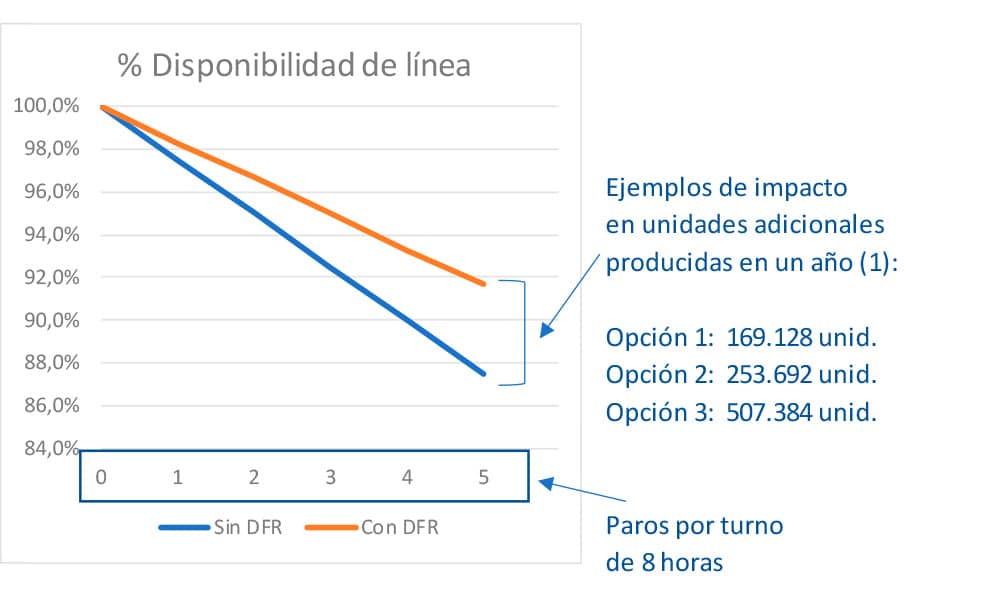

Los efectos son muy relevantes:

Nota (1): Se suponen lineas trabajando a 3 turnos durante 261 dias al año, con tres ritmos de producción:

Opción 1: 10 unidades por minuto,

Opción 2: 15 unidades por minuto,

Opción 3: 30 unidades por minuto.

Las conclusiones de esta reflexión son varias:

- Ninguna máquina es perfecta, ni puede asegurar una disponibilidad del 100% en todo caso,

- Una línea de producción tiene innumerables ventajas, pero también experimenta la suma de las incidencias de cada estación individual de trabajo.

- La incidencia que tienen los paros cortos, planificados o fortuitos, en la productividad de la línea es, con frecuencia, muy elevada, y su visibilidad, menor de lo esperable.

- Una forma de paliar todo ello es la inserción de un dispositivo de acumulación dinámica (por ejemplo, la serie DFR de Inprosy) ya que permite evitar los efectos de parte de estos paros sobre el conjunto de la línea, aumentando su productividad de manera muy significativa.