Die Auswirkungen von Mikrostopps auf die Produktivität einer Produktionslinie

ÜBERSICHT: Mikrostopps in Produktionslinien haben sehr große Auswirkungen auf ihre Produktivität.

Die Produktionsstätten sind über die Jahrzehnte nach und nach immer weiter automatisiert worden.

Ein industrielles Umfeld wäre wohl heute ohne einen sehr hohen Automatisierungsgrad nicht mehr denkbar.

Einer der häufigsten Ausdrücke dieser Automatisierung ist die Verbreitung von Produktionslinien, in denen aufeinanderfolgende Arbeitsstationen alle Tätigkeiten ausführen, die es ermöglichen, Rohstoffe in ein Endprodukt umzuwandeln.

Produktionslinien steigern die Produktivität erheblich, indem sie hoch spezialisierte Maschinen mit einer oder sogar mehreren Funktionen verbinden.

Keine Arbeitsstation ist jedoch perfekt oder ohne das Risiko von Unterbrechungen. So sehr Maschinenbauer auch all ihren Einfallsreichtum und ihre Managementfähigkeiten eingesetzt haben, um immer bessere Maschinen und Geräte zu bauen, darf man dennoch keinen Nonstop-Betrieb erwarten.

In einer Produktionslinie verstärkt dieses Risiko seine Auswirkungen aus zwei Gründen:

a.- Da jede Unterbrechung einer der Arbeitsstationen die gesamte Linie beeinträchtigen kann (wenn keine Sammelstationen oder -systeme vorhanden sind).

b.- Da das Vorhandensein mehrerer Arbeitsstationen in der Linie die Wahrscheinlichkeit erhöht, dass bei einigen von ihnen Unterbrechungen auftreten.

Die Auswirkungen all dessen auf die Gesamtproduktivität der Linie können sehr erheblich werden, ebenso wie auch die wirtschaftlichen Folgen für die Fabrik.

In einer Simulation, die mit hypothetischen Daten durchgeführt wurde, können wir die Konsequenzen des Vorhandenseins von Unterbrechungen in der Linie überprüfen. Sehen wir uns einmal ein Beispiel an:

| Stopps/Schicht | Minuten/Unterbrechung | Realer/Theoretischer Output |

|---|---|---|

| 0 | 2 | 100% |

| 1 | 2 | 97,5% |

| 2 | 2 | 95,0% |

| 3 | 2 | 92,5% |

| 4 | 2 | 90,0% |

| 5 | 2 | 87,5% |

Herangezogene Daten:

* Linie mit 6 Arbeitsstationen

* „Stopps/Schicht“ = Anzahl der Unterbrechungen bei jeder Arbeitsstation während einer 8-Stunden-Schicht

* Realer/theoretischer Output = % der Einheiten, die tatsächlich produziert wurden im Vergleich zum theoretischen Output.

Mit anderen Worten, im günstigsten Szenario bedeutet die Tatsache, dass bei jeder Arbeitsstation während einer 8-Stunden-Schicht einmal eine Unterbrechung mit einer Dauer von jeweils 2 Minuten auftritt, bereits eine Erosion von 2,5 % der Produktion der Linie in Bezug auf ihre theoretische Kapazität.

Wenn sich die Situation verschlechtert und die Anzahl der Unterbrechungen pro Station und Schicht zunimmt, steigt die Erosion der Produktionskapazität im Szenario von 5 Unterbrechungen pro Schicht auf 12,5 %.

Die wirtschaftlichen Auswirkungen einer solchen Erosion können natürlich sehr erheblich sein, insbesondere wenn der betreffende Industriezweig voll ausgelastet ist.

In all diesen Fällen ist jede Unterbrechung von Bedeutung. Sowohl zufällige als auch ungeplante Unterbrechungen haben ebenso wie auch geplante Unterbrechungen im Grunde die gleichen Auswirkungen auf die Endproduktivität der Linie.

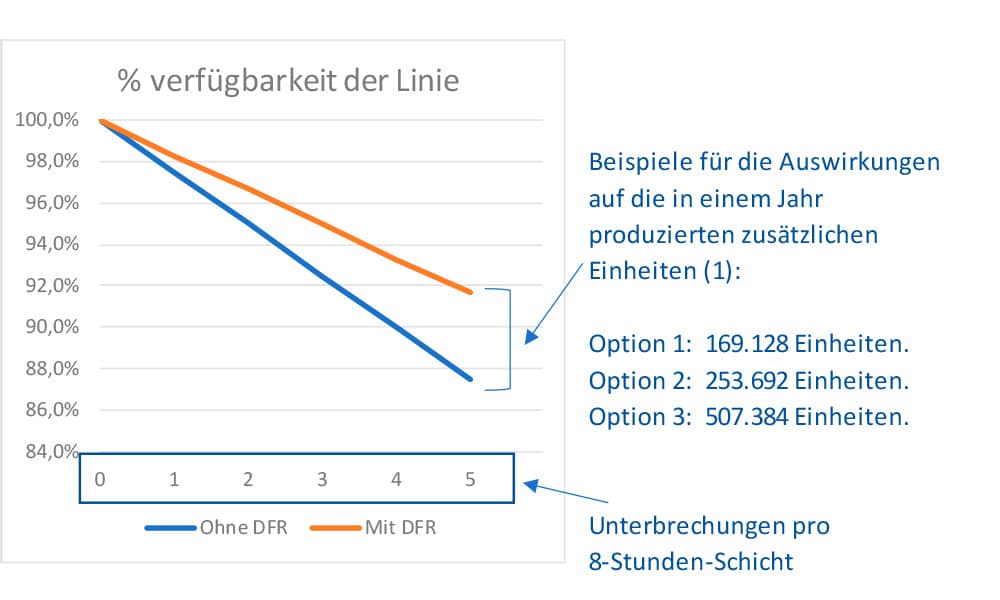

Das Vorhandensein eines dynamischen Durchflussreglers (Dynamic Flow Regulator, DFR) kann die Auswirkungen von Unterbrechungen der Arbeitsstationen, die sich in Bezug auf den DFR selbst „stromabwärts“ befinden, erheblich verringern. Und sie können dies auf jeden Fall erreichen, indem sie die Produktion der „stromaufwärts“ befindlichen Arbeitsstationen dynamisch und im FIFO-Verfahren erfassen, wodurch diese weiter produzieren können, während diese Unterbrechungen gelöst werden.

Die Auswirkungen sind sehr erheblich:

Hinweis (1): Es wird davon ausgegangen, dass die Linien 261 Tage im Jahr in 3 Schichten arbeiten, mit einer Produktionsrate von:

Option 1: 10 Einheiten pro Minute

Option 2: 15 Einheiten pro Minute

Option 3: 30 Einheiten pro Minute

Die Schlussfolgerungen dieser Überlegungen sind gleich mehrere:

- Keine Maschine ist perfekt und kann auf keinen Fall eine 100-prozentige Verfügbarkeit garantieren.

- Eine Produktionslinie hat unzählige Vorteile, spürt aber auch die Summe der Vorfälle jeder einzelnen Arbeitsstation.

- Die Auswirkungen kurzer, geplanter oder zufälliger Unterbrechungen auf die Produktivität der Linie sind häufig sehr hoch und ihre Sichtbarkeit geringer als erwartet.

- Eine Möglichkeit, all dies zu reduzieren, ist das Einsetzen eines dynamischen Erfassungsgeräts (z. B. der DFR-Serie von Inprosy), da hierdurch die Auswirkungen eines Teils dieser Unterbrechungen auf die gesamte Linie vermieden und die Produktivität erheblich gesteigert werden können.