Produit

Flowpacks de 200 x 160 mm.

Besoin existant

Le client disposait d’une ligne de transport d’environ 200 mètres de long par laquelle les produits circulaient dans des emballages de type flowpack, avec une installation d’encaissage robotisée en fin de ligne pour les mettre en boîte.

Pour fonctionner correctement, l’installation d’encaissage robotisée requiert que les flowpacks soient placés dans la même position et en respectant la même distance entre eux. Les flowpacks qui ne respectaient pas ces conditions ne pouvaient pas être gérés par le robot et étaient envoyés à la ligne de rejet.

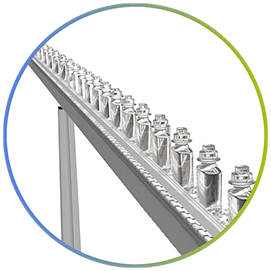

Compte tenu de la longueur de la ligne de transport, la ligne était divisée en plusieurs segments unis par des transferts intermédiaires. En raison des caractéristiques physiques du flowpack, ceux-ci restaient fréquemment coincés dans les transferts intermédiaires, ce qui interrompait le fonctionnement de la ligne de transport et modifiait l’ordre et la distance d’arrivée des produits à la machine.

Solution proposée

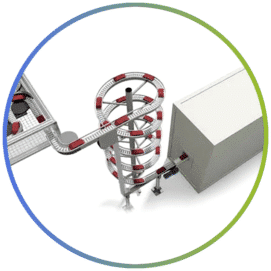

L’installation d’un convoyeur spécial sans transferts intermédiaires est proposée. De plus, pour optimiser l’espace, nous avons recommandé que le convoyeur fonctionne à une hauteur d’environ 3 mètres.

Le produit est livré à la hauteur requise par le robot d’encaissage par un convoyeur hélicoïdal descendant de type SPI-1T.

Ces mesures visent à éliminer les bourrages de flowpacks dans les stations intermédiaires de la ligne de transport, ce qui permet d’éviter les arrêts imprévus et de garantir que les unités arrivent dans la position correcte et en respectant la séparation requise par l’installation d’encaissage robotisée.

Améliorations obtenues

- Amélioration de l’efficacité de la ligne.

- Élimination d’une cause de gaspillage du produit.

Points clés

CONTRAINTES D’ESPACE – TRANSPORTEUR SANS TRANSFERT – EFFICACITÉ – SOLUTION PERSONNALISÉE – RÉDUCTION DU REBUT

*REMARQUE: pour des raisons de confidentialité, certains détails du projet sont omis