Produkt

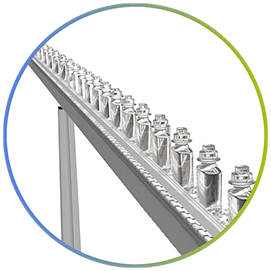

Flowpacks von 200 x 160 mm.

Bestehender bedarf

Der Kunde hatte eine Transportlinie mit einer Länge von etwa 200 m, durch die Produkte in Flowpack-Verpackungen zirkulierten und an deren Ende ein Kartonierroboter sie in Kartons mit einer bestimmten Anzahl von Flowpacks verpackte.

Der Kartonierroboter erforderte für seinen korrekten Betrieb, dass die Flowpacks immer in der gleichen Position und mit der gleichen Trennung ankommen. Flowpacks, die diese Bedingungen nicht einhielten, konnten vom Roboter nicht gehandhabt werden und mussten abgelehnt werden.

Aufgrund der Länge der Transportlinie wurde diese wiederum in mehrere Segmente unterteilt, die durch Zwischenübergaben miteinander verbunden waren. Aufgrund ihrer physikalischen Eigenschaften blieb die Flowpack häufig bei Zwischenübergaben stecken, wodurch der Betrieb der Förderlinie unterbrochen wurde und sich die Reihenfolge und der Abstand der am Kartonierer ankommenden Produkte änderte.

Lösungsvorschlag

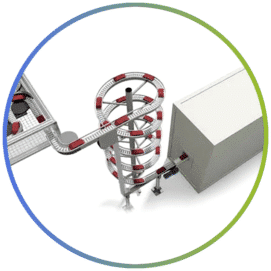

Es wurde vorgeschlagen, einen speziellen Förderer ohne Zwischenübergaben zu installieren.

Um den Raum zu optimieren, wurde außerdem vorgeschlagen, dass das Förderband in einer Höhe von etwa 3 Metern laufen sollte.

Das Produkt wurde mit Hilfe einer absenkbaren Spirale Modell SPI-1T auf die vom Kartonierer benötigte Höhe gebracht.

Dadurch sollen Flowpack-Staus an Zwischenstationen auf der Förderlinie vermieden werden, wodurch ungeplante Linienstopps vermieden werden und sichergestellt wird, dass die Einheiten mit der erforderlichen Position und dem erforderlichen Abstand am Kartonierer ankommen.

Erzielte verbesserungen

- Erhöhte Linieneffizienz.

- Beseitigung einer Ursache für Produktabfälle.

Schüsselpunkte

BEGRENZTER RAUM – FÖRDERER OHNE ÜBERGABEN – EFFIZIENZ – MASSGESCHNEIDERTE LÖSUNG – REDUZIERUNG DER PRODUKTAUSLEITUNG

* HINWEIS: Aus Gründen der Vertraulichkeit werden bestimmte Details des Projekts weggelassen